最近の車には、純正でも流れるウィンカーが採用されるようになってきましたね。

中でもホンダのN BOXに採用されてるのが驚きました。

今からは流れるウィンカー時代がやってきそうですヽ(^o^)

以前からドレスアップの1つとしてあったわけですが、当時は車検に通らないとか言われ、ディーラーとかでも毛嫌されてたんですよ。笑

純正採用される事でドレスアップとしても、認められたような気持ちで嬉しいです!

しかし、残念ながら流れるLEDウィンカーが採用されてる車種はまだ少ない・・・

「だったら自分で加工しちゃいましょう!」

という事で、僕が5年くらい前に自作した時の流れを簡単に書いていきますね。

自分で流れるウィンカーを作ってみたい!という方に全体の流れを把握してもらえればなと思います!

また、ヘッドライトの殼割りや、LEDの抵抗計算などについては省きますのでご了承下さい(*´-`)

この間、今乗ってるムーブ用の中古ヘッドライトを買ったので、それを加工したらもっと詳しく記事にしていこうと思います!

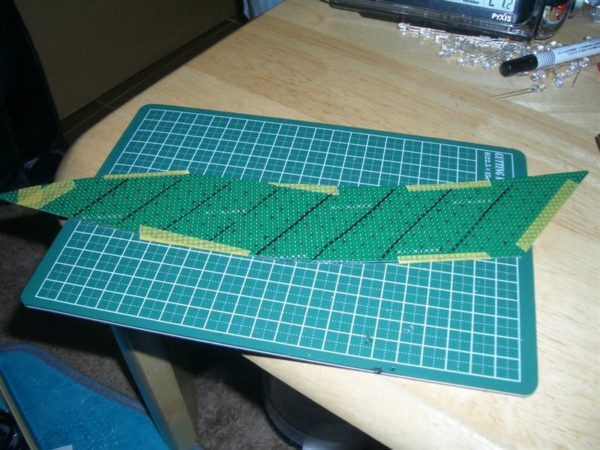

ウィンカー基板の型取り、カット

いきなりヘッドライトの殼割りやインナーバラ後からのスタートです。笑

まずはウィンカーにLEDをはんだ付けするために基板をカットし、枠を決めてやる必要があります。

LED基板と聞けば、厚み2ミリくらいの硬いものを想像すると思いますが、これでは曲げるのもカットもかなり大変!

いろんな業者から出てる『曲がる基板』があるので、そちらの方がおススメですね。

ヘッドライトの曲面にも合わせられるし、カットもハサミでいけますので〜^ ^

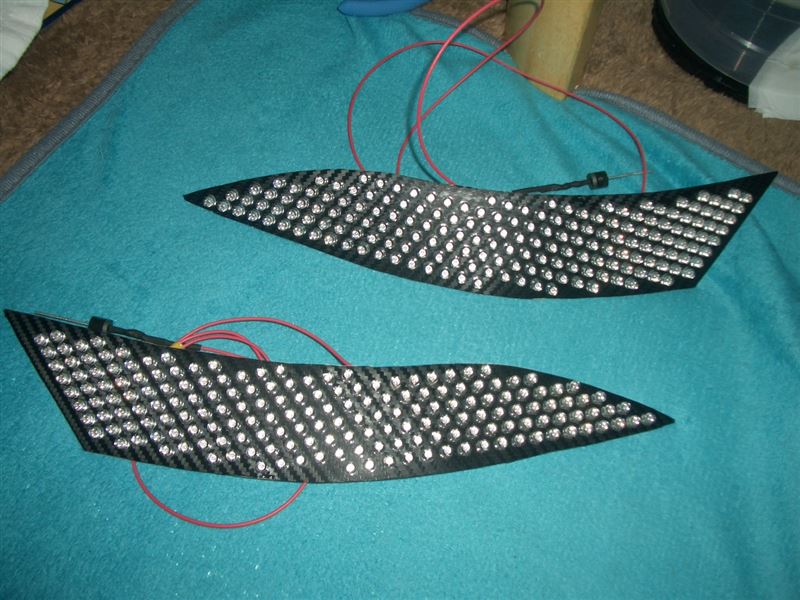

上の写真はすでにインナーのブラックアウト塗装が完了したものです。

→ヘッドライトのインナーブラック塗装をざっくり紹介!車検や明るさにも問題なし!

このインナーの純正ウィンカー部分の枠に合わせるのも良いですが、いきなりカットするのはサイズが合わなくて大変です。

通常型紙を作って、それを基板に貼り合わせてカットしていきます。

キレイに合わせようとすると、どうしてもグニャグニャの曲面なので難しいんですよね〜。

なので僕は純正ウィンカーのクリアレンズを使いました。

セルシオの場合、上のようにクリアレンズが取り外せたので有効活用していきます!

いらない雑誌や紙にクリアレンズの枠を型取って、ハサミで切り取ればOKです。

クリアレンズを型取ってカットしたら、インナーより少し大きめのサイズになります。なるはずです。笑

そこからハサミで少しずつカットして、微調整をしていきました!

あとは片方の基板サイズがバッチリ決まったら、もう片方の分もカットしていきます。

基板を見ると、小さな無数の穴の周りに銅箔が貼られたような面があると思います。

こちらの面にはんだ付けをしていくので、実際にLEDはこの逆の面から挿していく事になりますね〜。

基板の同じ面を向かい合わせるようにして、型取り・カットします。

この時重要なのが、基板に空いた穴を揃える事です!

そうしないと、LEDの配置が微妙にズレて、「あれっ?」て事になりますので〜笑

案外やりがちなのが、全く同じようにカットしてしまう事ですね。

実は1回やらかしてしまい、その分基板が無駄になっちゃいました(>_<)

なので、左右対称になる様にカットするというのが大事ですよ^_^

流れる仕様のブロック分け

次にLEDが流れるブロックを決めていきます!

流れるウィンカーは制御ユニットが売ってあるので、ブロックが決められています。

僕は『JSP』さんの流れるウィンカーユニットを買ったんですが、当時で5000円もしなかったと思います。

LED1ブロックずつ点灯していって、最後までいったら全消灯。みたいな仕様が基本ですね〜。

あとはランダムパターンや高速点滅モデルなど、全部で30パターンくらいあったと思います!

さらに点滅スピードも調整できるので、ほんと自分好みに出来るって感じでしょうか^ ^

注意点としては、流れるウィンカーで車検に通るのは、基本の1ブロックずつLEDが点灯していくパターンだけって事ですね〜。

ランダムパターンとかは、公道で使うと違反になるので注意が必要です!!

だから僕も実際に使ったことはあんまり無く、友達に見せびらかす時や、自己満足に浸りたい時だけ使ってました。笑

購入したJSPさんのウィンカーユニットからは、左右10本ずつ線が伸びており、各10ブロックに分ける必要があります。

自分がどんな風に流したいか?を考え、好きなように決めます。

これを考える時が結構楽しいんですが、なかなか決まらないものなんですよね〜

真っ平らな基板ならまだしも、ほとんどの車はヘッドライトに沿った曲面になってます。

少しLEDが段差になる感じになると思いますが、僕は可能な限りシンプルに敷き詰めました(^^)

LEDの位置決め、マーキング

LEDをどんな配置にするか決めたら、実際に全てのLEDを基板に挿していきます!

そして基板を裏返し、LEDの足が飛び出てる部分の銅箔部分に油性ペンで、チョンチョンと印を打っていく感じですね。

LEDからは2本の足が伸びており、長い方がプラス、短い方がマイナスです。

LED同士のプラスからマイナスへはんだ付けするのが基本なので、この向きも揃える必要があります。

後の手順で、基板のオモテ面(LEDを光らす面)にメッキ調やカーボン調の化粧シートに、穴を空けるための目印になるのにも必須と言えるでしょう!

「LEDの配置は把握してるから大丈夫!」

と思ってるのは大間違いですよ。笑

1つ印を打ち間違えれば、当然レイアウトも崩れます!

確実にやりたいなら面倒でも1つずつやった方が良いですね〜。

この時は、片方のLEDブロックだけを決めて、マーキングすればOK!

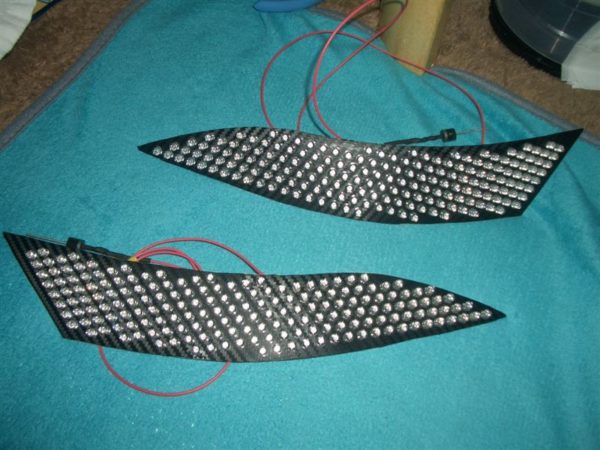

化粧シート貼り付け

LED基板は、表面がブラックになってるカッコ良いものもありますが、基本的に緑色をしてるのが一般的です。

流れるウィンカーを作ったけど、隙間が緑色をしてたり、近くで見ると穴が目立ってカッコ悪いですよね?

なので、化粧用のシートを貼り付けます!

耐熱タイプのメッキ調シートが多いと思いますが、カーボン調などでも大丈夫ですよ。

僕はメッキのキラキラ感が好きではなかったので、普通のカーボンシートを貼りました。笑

でも、僕が使った安いカーボンシートは耐熱仕様じゃなく、はんだ付けの熱で溶けて失敗したことがあるんですよね(^_^;)

なので、試しに2枚重ねで貼ったらかなり改善されました!

はんだ付けを始めてからやり直すのはかなり苦労するので、最初の段階で2枚貼っておくと予防としても良いです(^^)

あと化粧シートは、この段階でマーキングしてない方の基板にも貼り付けちゃって構いません!

LED挿入用の穴あけ

この段階ではキレイにカットされ、化粧シートが貼られた基板が2枚あるはずです。

このままでは表面からLEDを挿すことができないので、挿入用の穴を空けていきます!

手間を半分にするために、左右の基盤の、化粧シートを貼り付けた面同士が合わさるようにします。

途中でズレないようにするためにも、マスキングテープを使うと良いです!

そしたら先端が尖ってるもので、地道にプスプスとマーキングした所に穴を空けていきます。

僕は裁縫ばりを100均ショップで購入し使いましたが、安全ピンなどでもいけると思いますよ。

ただ、化粧シート4枚分に穴を空ける事になるので、かなり面倒な作業ですね〜笑

しかも途中からシート粘着面のネバネバが付いてくるので、ストレスたまります・・・

そんな時は、アルコールシートなどで、針をキレイにしながらやると効率アップしますよ〜!

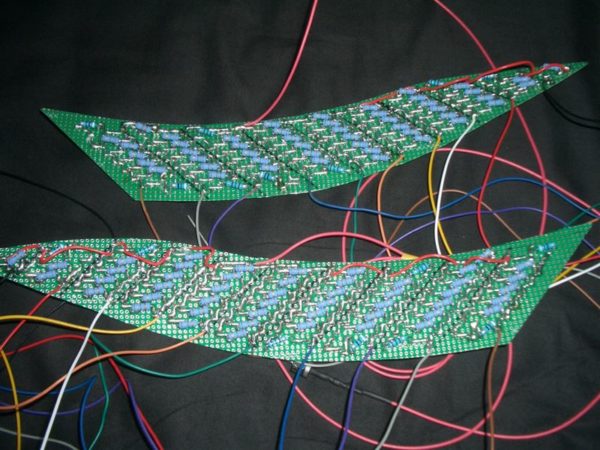

LEDのはんだ付け

いよいよメインイベントなわけですが、こっからが大変です。

ウィンカー色のLEDは、直列3〜5個までつなげることができ、これを並列になるようにはんだ付けしていきます。

写真を見てもわかるように、なるべく配線は使わずに、はんだを盛ることで電気が通る道を作りました!

これを、はんだブリッジって言うらしいです。

こうした方が耐久性もアップするし、見た目も良くなりますからね〜^ ^

ただし、慣れるまではかなり苦戦しました。

はんだ付けなんて、中学校の技術の授業で触れたくらいなので、当然腕も落ちてますし、何をはんだ付けしたかさえ覚えてません。笑

LED10個を思うようにはんだ付けするまで、1時間とか掛かった記憶があるくらいですよ。笑

はんだを熱し過ぎて焦がしたり、それを除去したりと何回もやり直しをしてましたね〜。

でも慣れてくればLED1つ当たり10秒くらいで出来るようになりました!

何事も練習しかないですね( ̄▽ ̄)

はんだ付けするための道具『はんだごて』は先端が細〜いタイプを選んだ方が良いです。

どうしても細かい作業になるので、先端が太いと、隣のはんだが溶けたりしてイライラしますので!笑

おすすめのLEDは?

ウィンカーを自作加工する上で悩むのは「何を選べば良いのか?」という事ですよね?

・砲弾型

・帽子型

・FLUX

などの種類がありますが、おすすめは『帽子型』のLEDです!

僕が加工したウィンカーには、3chip60mAの帽子型を使用しました。

なぜ帽子型が良いのか?というと、視認性が良いからです。

一般的に多く使用される砲弾型LEDは、正面から見た時の視認角度が約30度しかありません!

これはどういう事かと言うと、LEDを正面から見て、約30度の範囲にいないとほとんど見えない事になります。

夜なら薄っすら見えるかもですが、昼なんて全く見えませんから・・・

僕が最初に加工したヘッドライトは、この砲弾型を使っていて、職場の人からも「ウィンカー全然見えないよ〜?」と言われたくらいです。

一方帽子型LEDは、光の明るさは負けますが、照射角が120度くらいあります!

ここまでになれば、ヘッドライトに合わせた曲面で基板で作ったとしても、前方車からの視認性は確保できるんですね(^^)

さらに3chip60mAと言うのは、結構光が強いタイプで眩しいくらいです。

LED1個あたり約50円、片側約200発✕左右でおよそ400個のLEDを使ったので、合計金額は約20000円・・・笑

かなり高いですが、ウィンカーは周囲の車に動きを知らせるものなので、妥協はしないほうが良いと思います。

また、車検でも引っかかる事があるので、ここは明るさと視認性重視で選ぶのが大事ですね〜!

オークションなどで加工済みヘッドライトを買う時などは、ウィンカーLEDの仕様を確実にチェックしたほうが良いです。

なかには稼ぎを多くするために、安価品の砲弾型LEDを使ってる商品もあるので(T_T)

抵抗計算は確実に行う!

LEDの2本の足に電源をつなげれば明かりが点くと思ってる人も多いですが、残念ながら光りません。

LEDを光らせるための電圧は、大体DC2〜3Vの物が多く、そのままバッテリーの12Vをつなげると、一発でダメになってしまうんです・・・

なので、抵抗体というのを使用して、電圧を下げてやる必要があります!

例えば電圧2VのLEDを直列で5個使用した場合10Vですよね?

車のバッテリーはDC12Vとされてますが、正式には14.4Vで計算します。

14.4V-10V=4Vとなるので、この4V分の電圧を抵抗を使って下げてやるって感じです!

全体の消費電力の関係でも、1/4W(ワット)や1W仕様などもあるので、注意が必要ですね。

僕がミスをしたのがこの消費電力がらみの計算ミスです・・・

3chip60mAという大きな電力を食うLEDを200発も使えば、結構な電力になるので、それに見合った大きな抵抗が必要になります。

この記事ではあまり深く計算のことを書くことはしませんが、簡単に言うと、

消費電力が0.36Wのところに、1/4W(0.25W)の抵抗を使用していたって事ですかね〜笑

消費電力よりも低い容量の抵抗を使うと、LEDは点灯するけど、発熱が大きくなり、最悪火災になる恐れがあるので、しっかり確認しないといけません!!

上にあるはんだ付けしてある基板で、抵抗のサイズが違ってるのに気づいたかもしれませんが、途中で気付きすべて抵抗の取り替えを行った始末です・・・

抵抗計算をミスってLEDを壊すのは可愛いもんですが、許容電力オーバーを気付かないままにしておくのはかなり危険なので、そこだけは確実に計算を行い選別するべきですね!

保護具はしっかりと!

はんだを溶かす時に発生するヒュームという物質は、かなり有害でがんの原因にもなります。

なので、換気は当然ですが、ヒュームを吸い込むのを防ぐ為に防塵マスクもした方が良いです!

僕はこれに加え、小型の充電式扇風機を買いました。

上の写真にも写ってますが、自分の顔めがけて立ち上ってくる煙を逃がす役割があります。

値段も1000円くらいで、しかもラジオも聞ける優れものです!笑

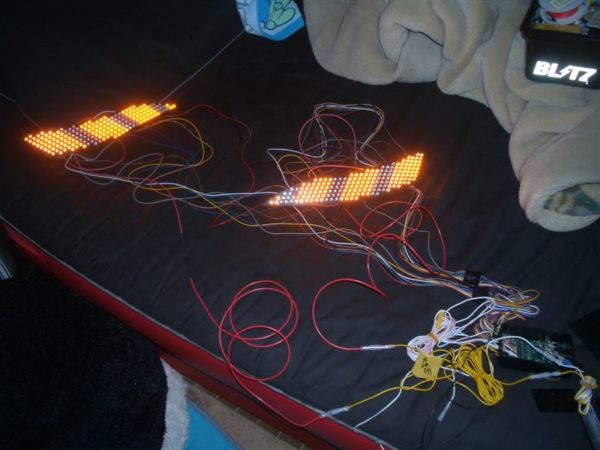

点灯しっ放しで確認する

無事に流れるウィンカーが完成してもまだ終わりじゃありませんよ!

僕のような素人がはんだ付けした基板は、長時間点灯してるうちに、接触不良などになるかもしれません。

なので僕の場合、流れるウィンカーユニットをつなげて、3時間ほど点灯させっ放しにしました!

はんだ付けに関しては、コレでもか!!ってくらい慎重にやったので心配はしてませんでしたが、LED自体の初期不良も考えられるわけですね〜。

ヘッドライトに組み込んだ後に気付いたなら、また分解などの作業が必要なので大変です!

流れるウィンカーに限らず、自作した部品に関しては、長時間の確認を行ったほうが良いです(^^)

ベッドの上から失礼します!笑

このように配線はぐちゃぐちゃですが、家庭用コンセントから、DC12Vへ変換できるアダプターを使い、点灯確認を実施しました。

最後に

流れるLEDウィンカーを自作加工する手順の流れや、注意点について書いてきました!

これだけ見ても結構たいへんだと思うかもしれませんね〜。

はい。たしかに大変でした!

知識もろくに無い状態から加工するなら尚更ですね。

でも車好きにとって、自作で良いものを作るってのはかなり達成感があります。

それにヘッドライトや電気関係の勉強にもなりますしね(^^)

流れるウィンカーを作ったら、ヘッドライトへの取付けが待ってますね!

コチラの記事では、イカリングの取付けや配線も合わせ解説しているので、よかったらご覧になってみて下さい(^o^)

コメント