以前の記事でもヘッドライト加工にまつわる記事を書いてきました。

ヘッドライトインナーのブラック塗装や、流れるウィンカーの自作方法についてなど・・・

当時の写真もあまり残ってないので、ホントに簡単ですけどね。笑

インナーも塗装して、ウィンカー基盤も作ったあとは、ライトユニットへの取付けが必要です。

今回は、ヘッドライトへのイカリングの取付け方法や、レンズのレッドアイ化など組み込み方法について書いていこうと思います!

またまた簡単ではありますが、「こんな感じなんだな〜」と思ってもらえると嬉しいです(^^)

以前のインナー塗装や流れるウィンカーについては、コチラの記事をご覧ください↓↓

→ヘッドライトのインナーブラック塗装をざっくり紹介!車検や明るさにも問題なし!

→ヘッドライト加工で流れるウィンカーを自作する手順は?全体の流れについて説明します!

プロジェクターのレッドアイ化

まずはプロジェクターの『レッドアイ化』についてです。

「レッドアイって何や!?」

と思う人もいるでしょう。

レッドアイとは簡単に言うと、車のライト(ロー、ハイビーム)を前方から見た時に、赤く見える様にする手法です。

上の写真を見てわかるように、レンズの中が赤く見えますよね?こういう風にする事をレッドアイと呼んでいます。

別の呼び方もあるみたいですが、僕はレッドアイの方が馴染み深いですね〜笑

また、レッドアイではなく、ブルーアイでもグリーンアイでも可能です!

使う塗料の色を変えれば、どんな色でも可能なので、好みに合わせると良いですね(^^)

レンズ内の遮光板を塗装する

レッドアイにすると、昼間も目立ってドレスアップ効果があります。

夜ライトを点灯してる時も、車の前に立って少し上から眺めるとしっかりと赤く見えるので結構目立ちます。笑

やってる感がでてますが、実際にはライト内の遮光板を塗装するだけで簡単に出来てしまうんです!

ただし注意点が2つあります。

- 塗料は耐熱塗料を使うこと

- 遮光板の外側のみ塗装する

- 光を前方へ照射するための反射部位は絶対塗らない!

ヘッドライトはかなり発熱します。

なので、塗料は耐熱塗料でないと不安が残ります。

やったことは無いですが、普通のラッカー塗料などを使うとどうなるか・・・

おそらく塗装が溶けて剥がれたり、成分が蒸発して、レンズ内側が曇ったように変色してくると考えられます!!

こんな風にはなりたくないですよね?

そこで、オススメなのはブレーキキャリパーに使った塗料を再利用すること!

実際に僕も以前キャリパー塗装で使ったものを利用しました。笑

あまり量も使わないので、新しく購入するのはもったいない!

同時にキャリパー塗装も視野にいれるとコスパが良くなりますよ(*´ω`*)

また、レッドアイはあくまでもライトの照射範囲に影響を与えない範囲でやるものです。

プロジェクターライトの場合、一旦ライト内のリフレクター(反射板)を介して、前方に光を照射します。

前方に向けて照射された光が遮光板を介して、更に屈折して路面に照らされているわけですね!

なので、ユニット内の反射板への塗装は厳禁!遮光板の外側なら光への影響は無いのでOK!という事になります(^o^)

ちなみに、上の写真は30セルシオのヘッドライト加工で、実際にレッドアイ化したものになります。

このように遮光板の外側のみを塗装すれば何も問題ありません!

ただ乾燥に時間がかかるので、1〜2週間放置しておくか、レンズの殻閉じをする前にHIDを点灯させ熱で強制乾燥させた方が安心です!

LEDイカリング取付け

LEDイカリングの取付けに関しては、まずはサイズの合ったものを購入するのが前提ですね!

写真の左側の大きいものがセルシオ純正のロービームで、右側がハイビームに埋め込んだ汎用タイプのプロジェクターです。

汎用のプロジェクターに関しては、もともとCCFLリングがついてたので、それを外して購入したイカリングに付け替えただけなので簡単でしたよ。

一方、純正の方はバランスも考えてレンズ外周ではなく、良い感じにハマりそうな部分を探してサイズを測りイカリングを購入しました。

写真は既に取付け完了してますが、違和感なくないですか?

やっぱりイカリングは大小の差別化をした方が良いなと個人的に思います。笑

→ヘッドライトのイカリング加工に使うリングの違いは?CCFL、LEDなど3種類を紹介

純正ロービーム部にイカリングを固定した状態です。

イカリングの外観が白っぽいので、細い白のワイヤーを使って固定しました。

ワイヤーは何ミリか忘れましたが、1ミリよりも細かったのは確かです。

材質は錆びないSUSがおすすめですね〜。

ワイヤーを通すためにワイヤーよりも少し太めのドリルで穴を2箇所空けます。

そこにワイヤーを通して、裏側でヨジってあげればOKです!

あと、車は振動もするので、そのうちガタついてきたりするかなぁ〜?と思い、緩衝用のスポンジを挟み込みました。

これが両面テープ式になっており、仮固定としても使えたので良かったです(^^)

この角度から見たら、スポンジが目立ちますが、前から見るとあまり見えないのでおすすめですよ!

ゆとりを持って配線する

セルシオなどの車は、ロービームにAFSがついています。

ある速度以上で走行中、ハンドルを切ったらライトも首を振る機能ですね〜。

AFSがついてる以上、配線にはゆとりを持たせないと危ないです。

ライトに組み込んで走行したら、一発で配線が切れた・・・なんて事になったら最悪ですからね。笑

一度イカリングを取付け、ロービームユニットを組んだら、AFSを左右に振ってみてどのくらい動くか確認します。

そして、良い感じのところで配線を固定してあげると安心です!

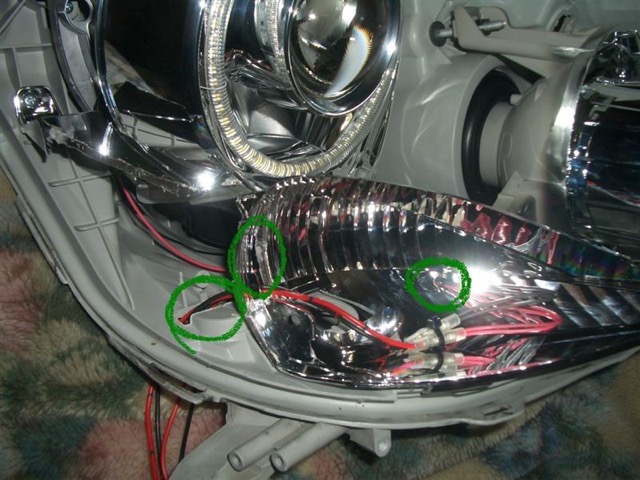

写真を見てもらうとわかるように、配線をテープで保護したあと、結束バンドで固定しました。

固定したい部分に穴がなかったので、3ミリくらいの穴を空けましたけど・・・

配線の通し穴の確保!

イカリングの配線ですが、純正のポジションバルブの配線から、分岐して電気をもらう方法が簡単でおすすめです!

そのために配線を通すための経路と穴を空ける必要があります。

写真のように、セルシオの場合はウィンカーのリフレクターが一部邪魔だったので、超音波カッターでカットしました(^o^)

超音波カッターは高価ですが、ヘッドライト加工の必需品といえるくらい便利ですよ!

次にロービームとハイビームのユニットを組んで、配線を取り回します。

緑丸の位置に穴を空けて、配線の通り道を作りました。

リフレクターのカットや穴あけは、今回基盤でウィンカーを作ったからできるわけで、純正のウィンカーバルブを使う場合はアウトなのでご注意を・・・

写真いちばん左の穴からは、流れるウィンカーから伸びる約10本の配線も通すので、10ミリくらいの大きめの穴を空けておきます!

2つのイカリングからそれぞれ+と−線が伸びてると思います。

合わせて4本ですよね?

このままライト外に出すと配線がごちゃごちゃします。

なのでライトユニット内で、それぞれの+と−同士を圧着して2本にしました。

この2本を先程の穴から出せば、イカリングの配線出しはOKです!

あとはポジションランプのコネクタ近くから、エレクトロタップを使い電気を分岐すれば良いですね(^o^)

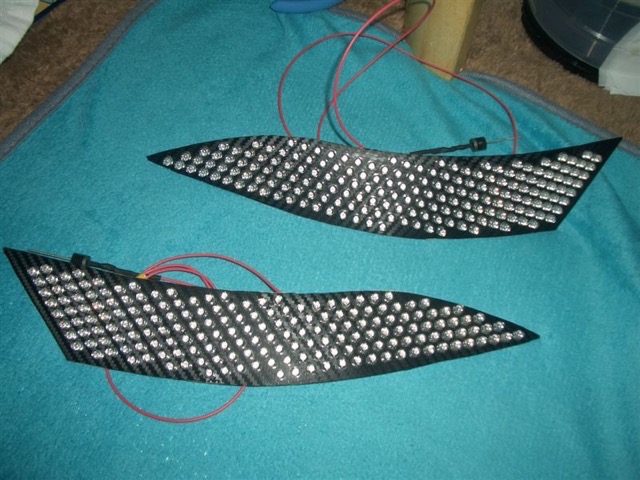

ウィンカー基盤の固定

さて、今回のヘッドライト加工のメイン?の流れるウィンカーの固定です。

大きく純正と変わるので、固定は慎重にしました。

まずはホットボンドで仮固定します。

この時には基盤がズレない程度の点付けで大丈夫。

本固定は万能型シリコーンを使用しました。

初心者はホットボンドで固定しがちですが、絶対にシリコーンで本固定して下さい!

というのも、僕も以前の車でホットボンドのみで固定してたら悲惨なことになりました。

冬場は良かったのですが、夏に熱でホットボンドが溶けてドロドロに・・・

しかも基盤とインナーの隙間からはみ出てきて、なんともカオスな状態になってしまったんですよ。笑

なので、ホットボンドで仮付け、シリコーンで本固定が重要です!

シリコーンなら熱でも強度は変わりませんし、弾力もあるので、走行時の振動にも強いので(^^)

インナー裏側の見えない部分で固定する

いきなり固定完了ですみません(TT)

とてもキレイとは言えない状態ですね・・・

まぁ裏側は見えませんし、しっかり固定が出来てれば良いんです!笑

イカリングの配線用に空けた穴の方に、配線の束が向くよう調整、場合に応じて結束バンドを固定できるものを貼り付けました。

基盤にはんだ付けしてある部分の配線に力がかからないように配線するのが重要ですね!

あとはインナーとレンズを戻したあと、外からシリコーンで埋めて上げると防水処理もOKですよ。

流れるウィンカーの配線はここからが大変なんですよね〜(TT)

最後に

今回はヘッドライト加工における仕舞いの部分、イカリング取付けや各配線の取り回しなどについて書いてきました。

本当に簡単で申し訳ないですが、大体の感じは掴んでもらえたでしょうか?

また、今乗ってる車のヘッドライト加工も検討中なので、詳しく記事にしたいと思っています!

以上、最後まで読んでいただき、ありがとうございました^^

コメント